药品GMP(Good Manufacturing Practice,药品生产质量管理规范)认证是确保药品生产全过程符合质量要求的国际通行准则。现场检查作为GMP认证的核心环节,其程序严谨、标准明确,是保障药品安全有效的重要防线。相关技术的推广与应用,对提升行业整体水平、促进行业规范发展具有重要意义。本文将系统阐述GMP认证现场检查的工作程序,并探讨其技术推广路径。

一、GMP认证现场检查工作程序

GMP认证现场检查是一个系统、动态的评估过程,通常遵循以下程序:

- 前期准备阶段:

- 申请与受理:药品生产企业向药品监督管理部门提交认证申请及相关资料。

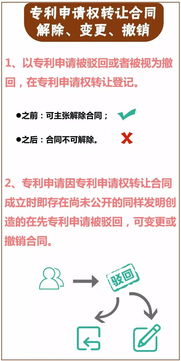

- 文件审核:认证机构对申请企业的质量管理体系文件(如质量手册、标准操作规程、验证文件等)进行书面审查,评估其符合性。

- 检查计划制定:组建检查组,根据企业产品特点、工艺风险等因素,制定详细的现场检查方案和检查要点。

- 现场实施阶段:

- 首次会议:检查组与企业管理层召开会议,明确检查范围、日程安排及配合要求。

- 现场检查与评估:检查人员深入生产车间、质量控制实验室、仓储区等,通过以下方式进行全面核查:

- 现场查看:检查厂房设施、设备状态、生产环境、物料管理、卫生状况等。

- 文件审阅:核对批生产记录、检验记录、验证报告、偏差处理、变更控制、供应商审计等文件,追溯其真实性与合规性。

- 人员访谈:与质量负责人、生产人员、QC人员等关键岗位员工交流,评估其培训效果、操作规程理解及执行情况。

- 动态追踪:可选择对特定产品的生产全过程进行跟踪,验证体系运行的有效性。

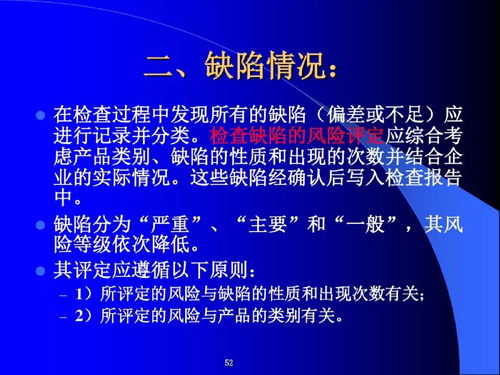

- 证据记录:详细记录检查中发现的事实,包括符合项与不符合项(缺陷项)。

- 报告与结论阶段:

- 末次会议:检查组向企业通报现场检查的初步发现和主要缺陷。

- 检查报告编制:检查组根据检查记录,形成正式的现场检查报告,客观描述发现的问题,并依据风险等级进行分类。

- 综合评定:认证机构结合文件审核和现场检查结果,对企业GMP符合性做出最终结论(如通过、有条件通过或不通过)。

- 后续跟踪阶段:

- 对于存在缺陷的企业,需在规定期限内提交整改报告及证据。认证机构可能对严重缺陷项的整改情况进行现场复核。

- 通过认证的企业,将获得GMP证书,并进入持续的监督检查周期。

二、GMP认证相关技术的推广

为确保现场检查的有效性和一致性,并推动行业技术进步,以下技术和理念的推广至关重要:

1. 基于风险的质量管理方法推广:

推动企业及检查员运用质量风险管理(QRM)工具,在工艺设计、验证、变更控制等环节识别、评估和控制风险,使检查资源和关注点聚焦于高风险领域。

- 先进检查技术与工具的普及:

- 数据完整性保障技术:推广使用符合要求的计算机化系统、审计追踪功能,确保数据真实、准确、可追溯。培训检查员掌握数据完整性检查技巧。

- 可视化与数字化工具:利用远程视频检查(在法规允许和条件成熟时)、电子化检查报告系统等,提高检查效率与透明度。

3. 对标国际与标准统一:

积极研究并转化WHO、ICH、PIC/S等国际组织的先进GMP指南和检查标准,通过培训、研讨会、指南发布等形式,促进国内检查标准与国际接轨,提升中国制药产业的国际竞争力。

- 持续培训与技术交流:

- 对检查员:建立系统的培训体系,内容涵盖新技术、新工艺、新法规、检查技巧及案例剖析,保持检查队伍的专业性和一致性。

- 对企业:鼓励行业协会、专业机构组织GMP培训、经验分享会和模拟检查,帮助企业(特别是中小企业)深入理解规范要求,提升自检和迎检能力。

5. 共性技术服务平台建设:

支持建立区域性或行业性的GMP合规咨询、验证服务、实验室检测等公共服务平台,为企业,特别是研发型和小微企业,提供技术支撑,降低合规成本。

###

药品GMP认证现场检查工作程序是保障药品生产质量的“守门员”,其严谨性、科学性和规范性直接关系到公众用药安全。与此通过系统性地推广基于风险的管理理念、先进的检查评估技术以及促进广泛的技术交流与培训,能够不断提升GMP检查的效能和行业整体合规水平,最终推动中国从制药大国向制药强国稳步迈进。